- 28 мая 2019

- Компания

Ежегодно в последнее воскресенье мая работники химической промышленности Беларуси

отмечают свой профессиональный праздник – День Химика.

С этим днем часто связывают и поздравляют ученых-первооткрывателей, новаторов и создателей новых элементов, забывая о другой стороне химии – проверке теорий, контроле и корректировке рецептур, благодаря которым и достигается стабильный результат .

На производстве порошковых красок AMIKA существует отдел, который является связующим звеном между всеми подразделениями – отдел контроля качества. Контролер ОТК - лакмусовая бумажка для производства, ведь он следит за тем, чтобы все сотрудники - от технолога до аппаратчика - сработали в команде и выпустили продукт, которым мы гордимся.

В чем особенность технического контроля порошковых красок и работы в лаборатории, поделилась Елена Фокина - начальник ОТК порошковых красок AMIKA.

В этом году исполнилось 19 лет, как я работаю в компании. Трудовой путь начала с участка упаковки и фасовки жидких лакокрасочных материалов. По карьерной лестнице росла постепенно: сначала перевели в лабораторию в качестве техника-лаборанта, далее контролером ОТК. Одновременно с переводом на должность техника-технолога на производство порошковых красок, поступила в Белорусский государственный технологический университет. Годы труда дали результат - сразу после окончания университета мне предложили должность начальника ОТК порошковых красок.

Технический контроль акриловых, органорастворимых и порошковых ЛКМ - это подтверждение соответствия требованиям, которые заложены в технические характеристики материала.

Контроль качества на всех этапах производства обязателен в ОТК как порошковых, так и жидких лакокрасочных материалов.

Чтобы понять, в чем отличие двух ОТК, разберемся в чем основные отличие материалов, которые подлежат проверке - порошковых и жидких ЛКМ:

- агрегатное состояние материалов (жидкое и сыпучее);

- субстрат – подложка для нанесения ЛКМ;

- вид и свойства готового покрытия.

Следовательно, отличаются метод нанесения и проводимые испытания:

- Акриловые и органорастворимые материалы наносят кисточкой, а порошковые с помощью электростатического напыления.

- Алкидные и водно-дисперсионные грунтовки, краски, лаки и эмали проверяют на однородность и смачиваемость, качество перетира, вязкость и укрывистость, продолжительность высыхания, содержание нелетучих веществ, уровень рН. После высыхания проверяется внешний вид пленки, физико-механические свойства, соответствие цвета и другие характеристики, указанные в технической документации.

- В ОТК порошковых ЛКМ проверяют гранулометрический состав, потерю массы при горячей сушке и внешний вид краски. После полимеризации проверку проходит полимерное покрытие на физико-механические свойства: адгезию, блеск, толщину,прочность покрытия при ударе и растяжении, эластичность покрытия при изгибе.

- Как происходит отбор проб порошковой краски?

Порошковые краски и лаки AMIKA проходят несколько циклов проверок, поэтому выпустить продукцию,которая не соответствует заявленным требованиям просто невозможно.

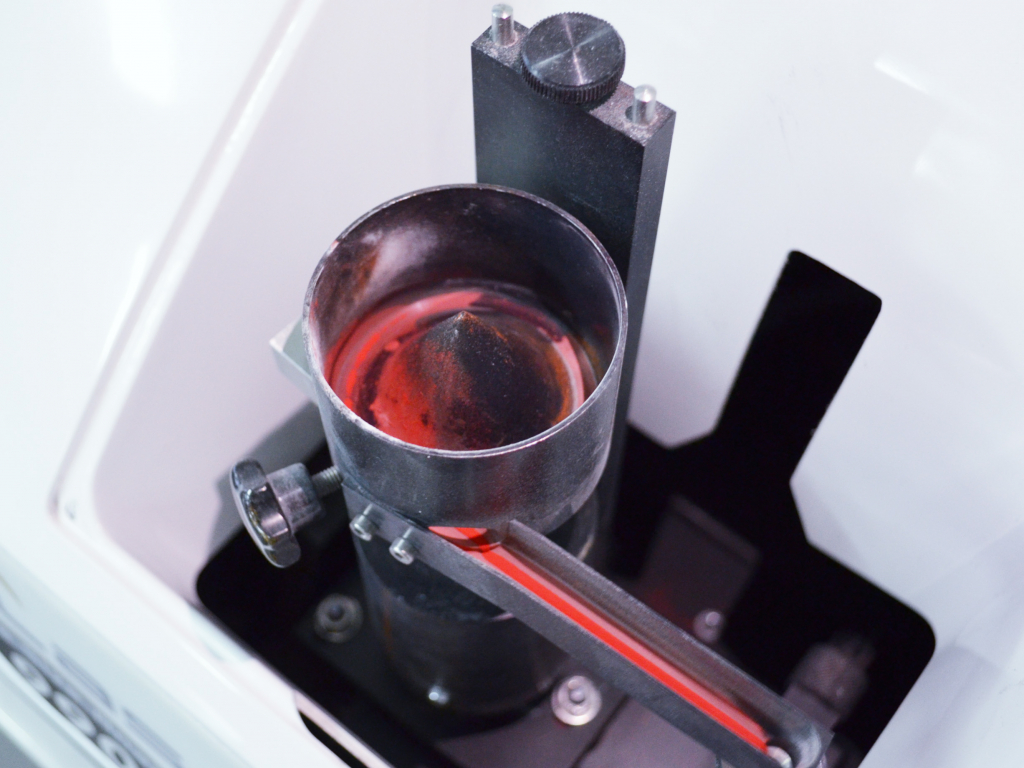

Перед проверкой материала на физико-механические свойства, сотрудники контролируют тщательность замывки оборудования. Часть шихты проходит экструдирование и передается в ОТК. К дальнейшей проверке приступают только после подтверждения, что в краске нет посторонних включений и примесей других материалов.

Если оборудование чистое, ОТК приступает к контролю первой пробы. Проверяют адгезию, блеск, толщину, прочность покрытия при ударе и растяжении, эластичность покрытия при изгибе. Результаты в норме - мастер смены получает "зеленый свет" и отправляет шихту в экструдер, а затем в размольную установку (мельницу).

После первой партии размола контролеры берут пробу готового материала и оценивают однородность краски и наличие комков, проверяют гранулометрический состав, физико-механические свойства.

Если тесты положительные – вся партия проходит размол и фасуется. Дальнейшее количество проверок зависит от выпускаемого объема и рецептуры краски: в партиях до 100 кг проверяется каждая коробка.

Если объем больше 100 кг - контроль проходит каждая 5-ая коробка. Вне зависимости от того - это 200 кг или 10000 кг.

- Что происходит, если результат отрицательный?

Если хотя бы один результат проверки не соответствуют ТИ, например обнаружены механические включения, контролер сразу же уведомляет об этом мастера. Мастер останавливает производственную линию и дополнительно зачищает оборудование.

Также сотрудник ОТК уведомляет технолога производственно-технологического бюро, который ведет смену. Он контролирует процесс очистки до положительного результата тестов.

Повторюсь, что у низкопробного материала нет шансов «выйти в свет».

(Процесс замывки производственной линии)

Конечно, есть технологические требования ко времени для нанесения и отверждения, которые необходимо соблюдать. У каждого материала может быть разное время полимеризации: 180 t°- 10 минут, 200 t° – 15 минут, 160 t° - 30 минут. Эта информация «вшита» в артикул и указана в технической документации к порошковым ЛКМ.

- Расскажите про оснащенность лаборатории порошковых ЛКМ AMIKA, какие приборы используете для работы?

Лаборатория AMIKA соответствует даже взыскательным требованиям европейских производителей. Приборы проходят метрологическую калибровку, проверку в БелГИМе и имеют подтверждение о калибровке в виде сертификатов .

Список оборудования, которое используют контролеры ОТК:

- лазерный анализатор частиц CILAC;

- блескомер BYK;

- толщиномер BYKO test 4500;

- прибор для определения прочности пленок при ударе У1-А;

- прибор для определения прочности ЛКМ при изгибе вокруг цилиндрического стержня;

- прибор для измерения прочности покрытия при растяжении CuppingTester 5400 (прибор Эриксона);

- адгезиметр BYK;

- твердомер карандашного типа BYK-Gardner 5800;

- спектрофотометр X-RITE;

- камера с источниками освещения: A, D65, CWF, TL84 и UV для проверки соответствия цвета готового покрытия эталону.

После производства партии, из всех проб ОТК формирует арбитражную - контрольный образец порошковой краски, который хранят и используют для проведения арбитражного анализа. Каждую арбитражную пробу ОТК снабжает этикеткой, где указывает: наименование материала, артикул, цвет, номер партии, ФИО контролера и дату выпуска партии.

Образцы краски и натуральные выкраски лаборатория хранит в течении всего гарантийного срока порошковых материалов - 18 месяцев.

Не секрет, что у Потребителя иногда возникают дефекты покрытий. Первое, что проверяет техническая поддержка AMIKA - это качество арбитражной пробы партии, с которой возникли вопросы. После того, как результаты тестов подтверждают, что клиент получил соответствующий требованиям материал, специалистам тех.поддержки остается найти истинную причину возникновения дефекта полимерного покрытия. Большинство дефектов появляются из-за недостаточной подготовки поверхности, а также некорректных настроек оборудования для нанесения и полимеризации.

- Как происходит обучение нового персонала в ОТК порошковых материалов?

Как и все новые сотрудники, контролер знакомится с правилами работы в ОТК, изучает технику безопасности, инструкции по работе с приборами, виды и свойства порошковых материалов, ассортимент продукции и расшифровку артикулов, технические условия, требования и регламенты для ЛКМ AMIKA.

Потом новый сотрудник проходит "школу жизни" - учится тому, чему невозможно нигде научиться, т.к. компания MAV единственный производитель порошковых материалов в Беларуси. Будущий контролер работает и обучается в цеху, чтобы знать, как происходит процесс производства от навески до фасовки продукции. После обучения «новобранец» проходит контроль знаний и только после этого приступает к работе.

Хочу отметить, что процесс обучения идет постоянно – специальная литература, статьи, вебинары. Самообразование – неотъемлемая часть работы в лаборатории.

- В завершении разговора дайте, пожалуйста, совет тем, кто решил работать в отделе технического контроля готовой продукции, в независимости от того, что выпускает компания: конфеты или карьерные самосвалы.

Будьте внимательными, искренними, коммуникабельными, учитесь работать в команде. Не бойтесь спрашивать и просить помощи у коллег. Помните, что все совершают ошибки, главное – вовремя эту ошибку заметить, признать и исправить.

Потому что от того, как быстро Вы заметите, признаете и исправите ошибку, зависит конечный результат и репутация компании.

НОВОСТЕЙ

+375 (1716) 6-13-27

+375 (1716) 6-13-27  +375 (29) 660-70-88

+375 (29) 660-70-88  +7 (962) 191-80-97

+7 (962) 191-80-97