- 12 января 2026

- AMIKA советует

Полимеризация порошковых покрытий — ключевой этап, определяющий качество, долговечность и внешний вид окрашенного изделия. Именно на этой стадии расплавленные частички порошка превращаются в прочную трёхмерную полимерную сетку, устойчивую к механическим нагрузкам, химическому воздействию и атмосферным условиям.

В этой статье мы разберём процесс полимеризации поэтапно, объясним типичные ошибки, параметры режима и дадим практические рекомендации, основанные на опыте технических специалистов AMIKA.

Что такое полимеризация?

Полимеризация (от др. греч. — состоящий из многих частей) — процесс образования высокомолекулярного вещества (полимера) путём многократного присоединения молекул низкомолекулярного вещества (мономера или олигомера) к активным центрам в растущей молекуле полимера.

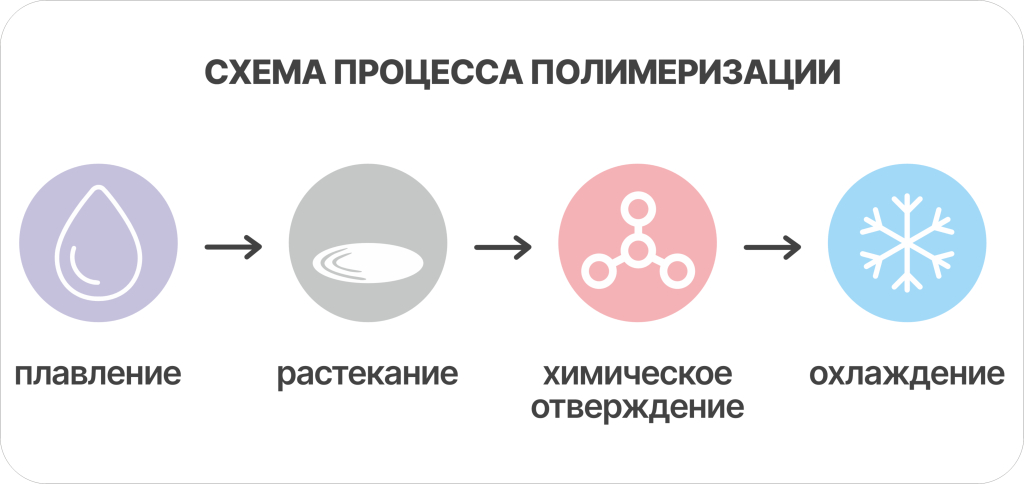

В контексте порошкового покрытия полимеризация происходит при нагревании: порошок плавится, растекается по поверхности и затем химически "сшивается", формируя жёсткое покрытие.

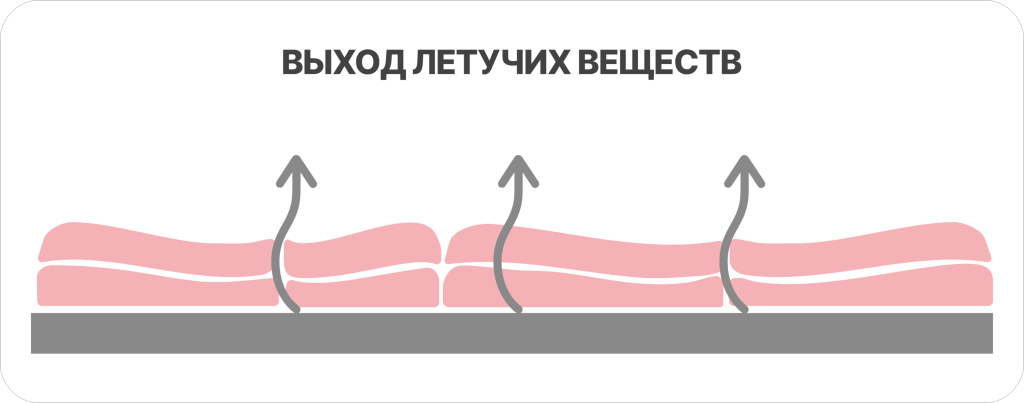

Рис. Схема процесса полимеризации

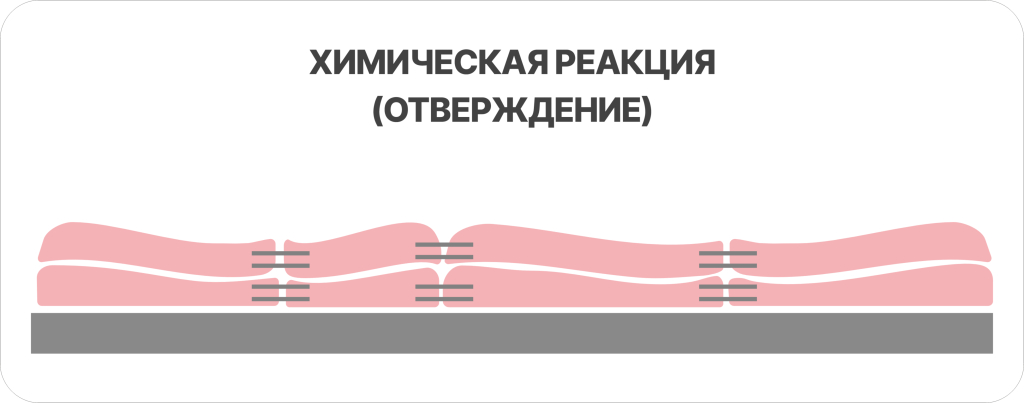

Рис. Схема процесса полимеризации

Химический механизм полимеризации

-

Нагревание и выход летучих веществ:

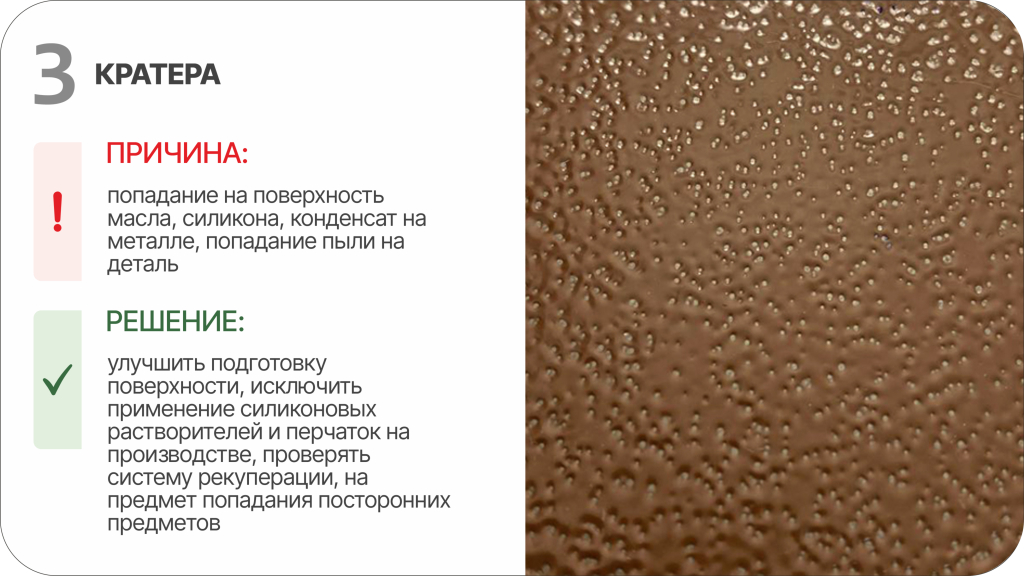

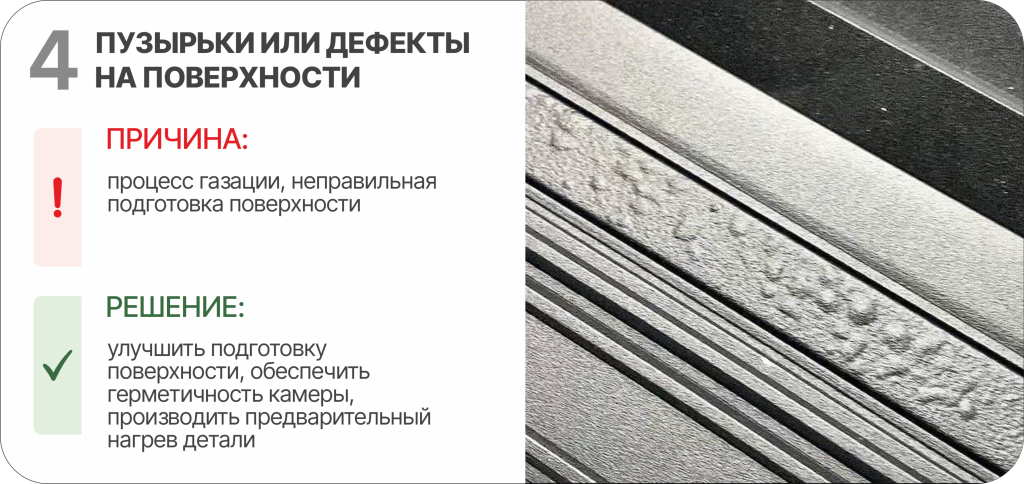

порошок оплавляется (при температуре 80-120°C) и переходит в вязко-текучее состояние, образуется непрерывный слой из оплавленных частиц порошка. Окрашиваемая поверхность смачивается расплавленным полимером, вследствие чего и формируется покрытие. Происходит гелеобразование. Важно, чтобы на данном этапе краска успела равномерно растечься, чтобы поверхность была без дефектов (кратера, пузыри и т.п.).

Химическая реакция (отверждение):

в процессе нагрева активируются химические связи. В зависимости от типа порошка (например, эпоксидный, полиэфирный, полиуретановый и др.) происходит отверждение — химическая реакция, которая создает прочную, стойкую сетчатую структуру (при температуре, как правило 160-200°C). Это — ключ к устойчивости покрытия к механическим повреждениям, погодным условиям, химикатам.

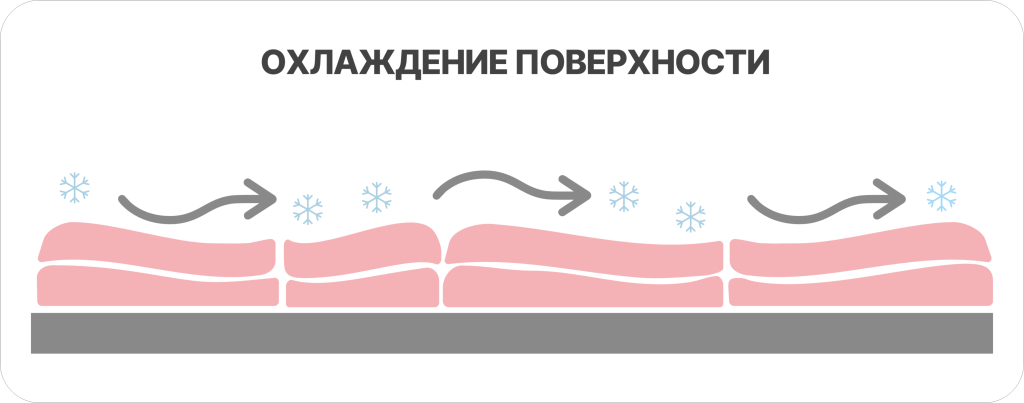

Охлаждение:

после выдержки изделия в печи по рекомендованным производителем параметрам, его извлекают из печи и дают остыть. При охлаждении покрытие набирает окончательную твёрдость и приобретает свои физико-механические свойства.

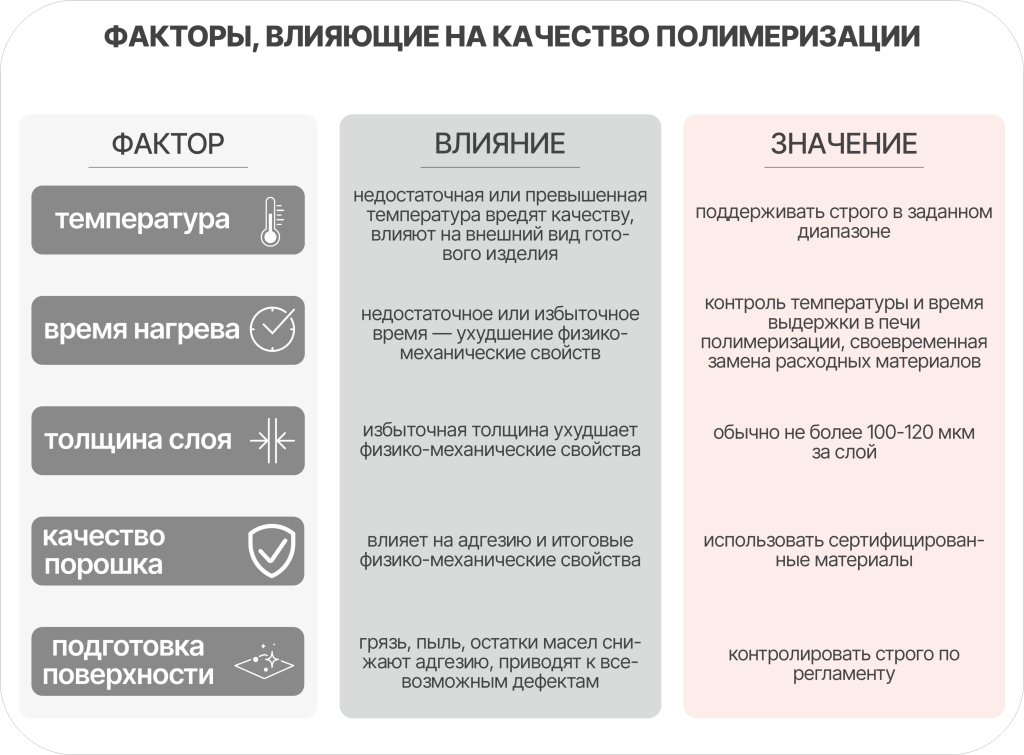

Температурный режим и параметры процесса полимеризации

-

Температура:

Обычно от 160°C до 200°C для полиэфирных и гибридных красок .

Эта температура обеспечивает быстрое и равномерное плавление, активирует реакции. -

Время полимеризации:

В диапазоне 10–20 минут, точное время зависит от толщины покрытия, типа порошка, формы изделия.

Более толстые и объемные изделия требуют большего времени для равномерного нагрева. -

Значение контроля параметров:

Соблюдение режима полимеризации, который указывает производитель порошковых красок — гарантирует однородное покрытие без дефектов. Отклонения (перегрев или недогрев) могут влиять на физико-механические свойства готового изделия.

периодически проверяйте печь полимеризации специальными приборами (термографом), вовремя меняйте термопару, следите за циркуляцией воздуха в печи.

Процесс пошагово

Шаг 1 Нагрев:

Обработка изделия в печи или камере нагрева с постепенным повышением температуры до необходимого уровня.

Шаг 2 Плавление:

Порошок расплавляется, образуя однородную жидкую пленку.

Шаг 3 Отверждение (реакция):

Происходит химическая полимеризация, создающая прочную сетчатую структуру.

Шаг 4 Охлаждение:

Покрытие медленно остужается до комнатной температуры, набирая окончательную твердость и свойства.

Цели и задачи процесса:

- Добиться однородного, гладкого и равномерного покрытия.

- Обеспечить максимальную прочность и стойкость покрытия к механическим и химическим воздействиям.

- Позволить полностью раскрыться свойствам пигментов и связующих веществ, придать изделию эстетичный внешний вид и блеск.

- Предотвратить появление дефектов, таких как трещины, пузырьки, неровности и обесцвечивание.

Для чего нужно следовать рекомендациям производителя порошковой краски по времени полимеризации?

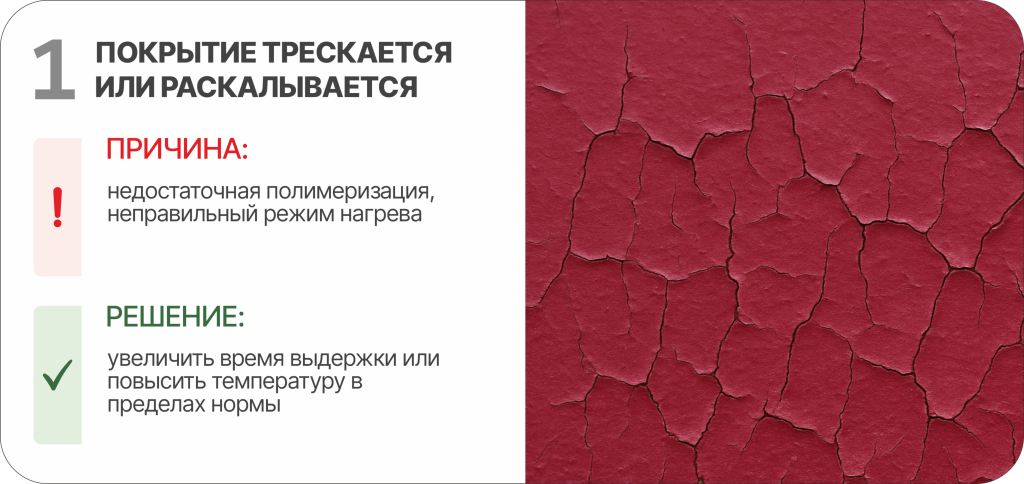

Недополимеризация:

Если покрытие не полностью отверждено, оно будет мягким, менее стойким к износу (можно легко поцарапать ногтем), трещинам и отслаиванию. Другими словами будет плохая адгезия.

-

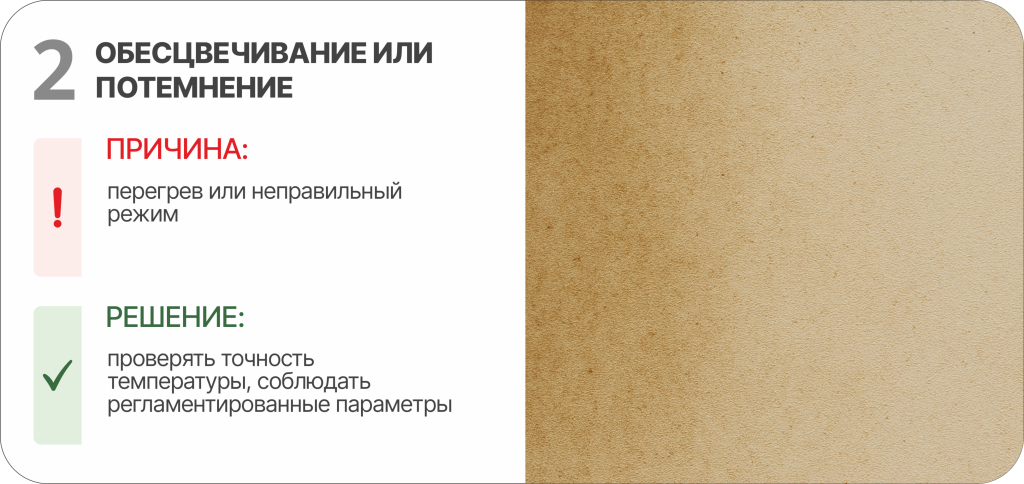

Перегрев:

Может привести к пожелтению на светлых цветах, деградации полимера, появлению трещин, деформации изделия. -

Надлежащий контроль:

Постоянство параметров (температура, время, толщина) обеспечивает стабильное качество поверхности и долговечность покрытия.

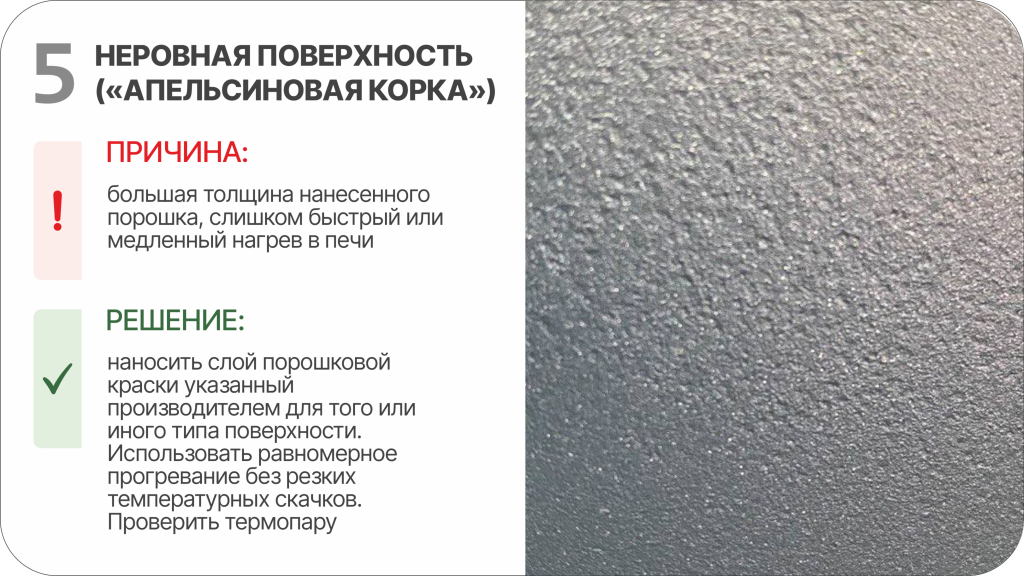

Типичные проблемы, связанные с полимеризацией порошковой краски и способы их решения:

Следует помнить, что качественная подготовка поверхности и своевременная замена расходных материалов окрасочного оборудования и стабильность работы печи полимеризации - это 80% успеха при работе с порошковыми красками.

Эффективная полимеризация порошковых покрытий — результат точного соблюдения технологических режимов и постоянного контроля параметров процесса. Правильный режим нагрева и выдержки позволяют получить стойкое, красивое и долговечное покрытие, которое прослужит долгие годы.

Более подробно узнать, как долго может прослужить порошковое покрытие можно тут

За грамотной технической поддержкой обращайтесь по номеру:

+375 (44) 660-10-39 Беларусь;

+7 (962)191 80 97 экспортные поставки;

- или пишите на электронную почту: amika@mav.by, amika.export@mav.by.

НОВОСТЕЙ

+375 (1716) 6-13-27

+375 (1716) 6-13-27  +375 (29) 660-70-88

+375 (29) 660-70-88  +7 (962) 191-80-97

+7 (962) 191-80-97