- 27 октября 2025

- AMIKA советует

Эффективность процесса порошковой окраски определяется как параметрами распылительного пистолета, так и корректной работой системы подачи порошковой краски (ПК) от бункера (контейнера, коробки или порошкового центра) к распылителю.

Рисунок 1. Промышленная линия порошковой окраски с системой подвески изделий. Рисунок носит иллюстративный характер, фото взято в сети-интернет

В статье рассмотрим, как выбор между двумя основными типами подачи порошковой краски — инжекторным и плотнофазным – влияет на стабильность процесса покраски, расход материалов и качество покрытия.

Виды систем подачи порошка

- Инжекторная подача ПК

- Перенос ПК с помощью насоса плотной фазы.

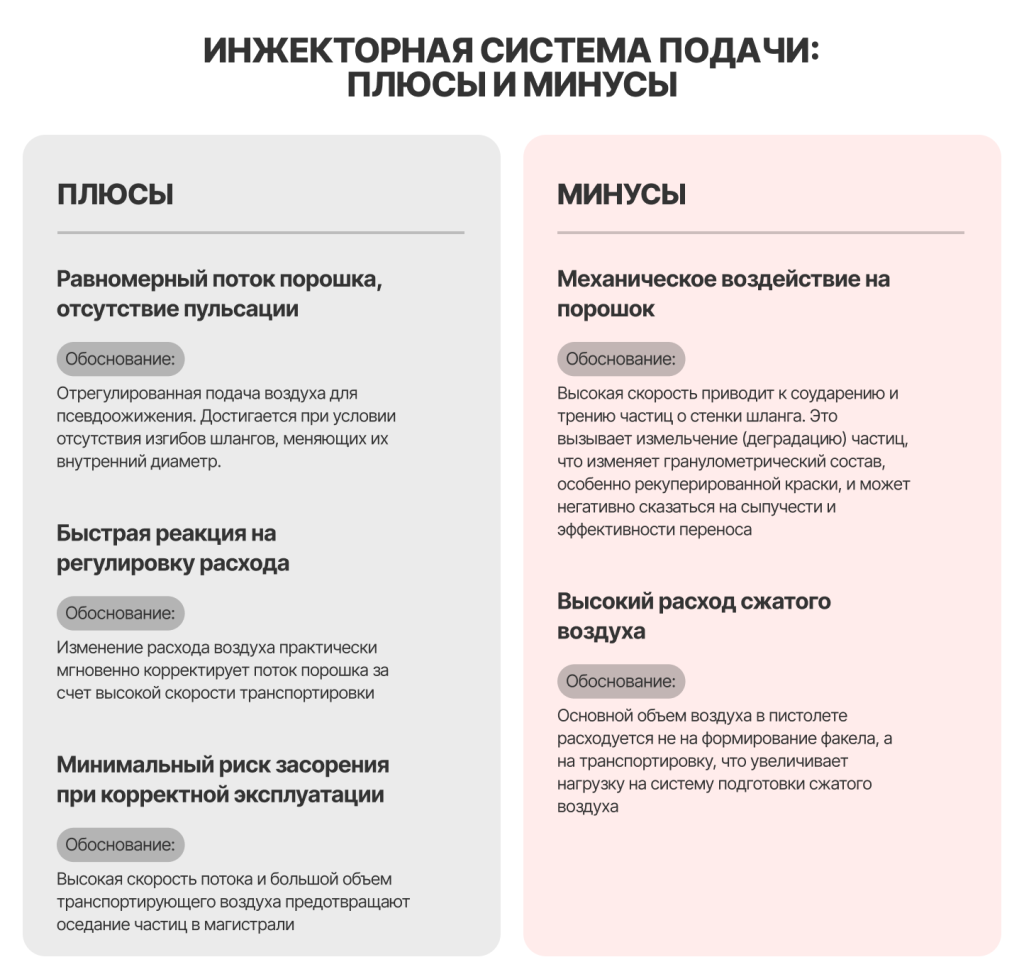

Инжекторная система подачи: принцип действия и технические ограничения

Инжекторная система подачи работает по принципу эффекта Вентури, который назван в честь итальянского физика Джованни Вентури. В результате такой подачи создается разрежение во всасывающей трубке. Поток сжатого воздуха, проходя через сужающийся канал, ускоряется, что приводит к падению статического давления и подаче порошка из бункера.

Эффект Вентури заключается в падении давления, когда дисперстный поток протекает через суженую часть трубы. Т.е «проталкивание» ПК через небольшое отверстие увеличивает её скорость, но при этом уменьшает давление. Именно поэтому порошковая краска может распыляться дальше и создавать своего рода облако при нанесении.

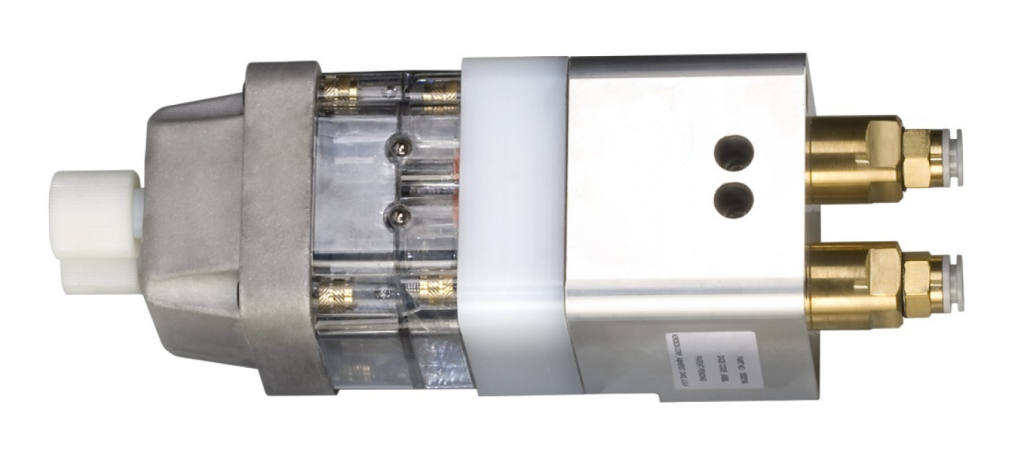

Рисунок 2. Инжекторный насос порошковой покраски

Основные технические характеристики:

- скорость транспортировки порошка: 15–20 м/с;

- энергия частиц: высокая кинетическая энергия частиц, обусловленная скоростью, обеспечивает хорошую проникающую способность факела.

Факторы, влияющие на результат процесса покраски:

- длина и геометрия порошкового шланга (резкие изгибы изменяют внутренний диаметр и турбулизацию потока, возможно использование коротких шлангов от 5 м);

- уровень заполнения бункера и эффективность псевдоожижения;

- общий расход воздуха в факеле.

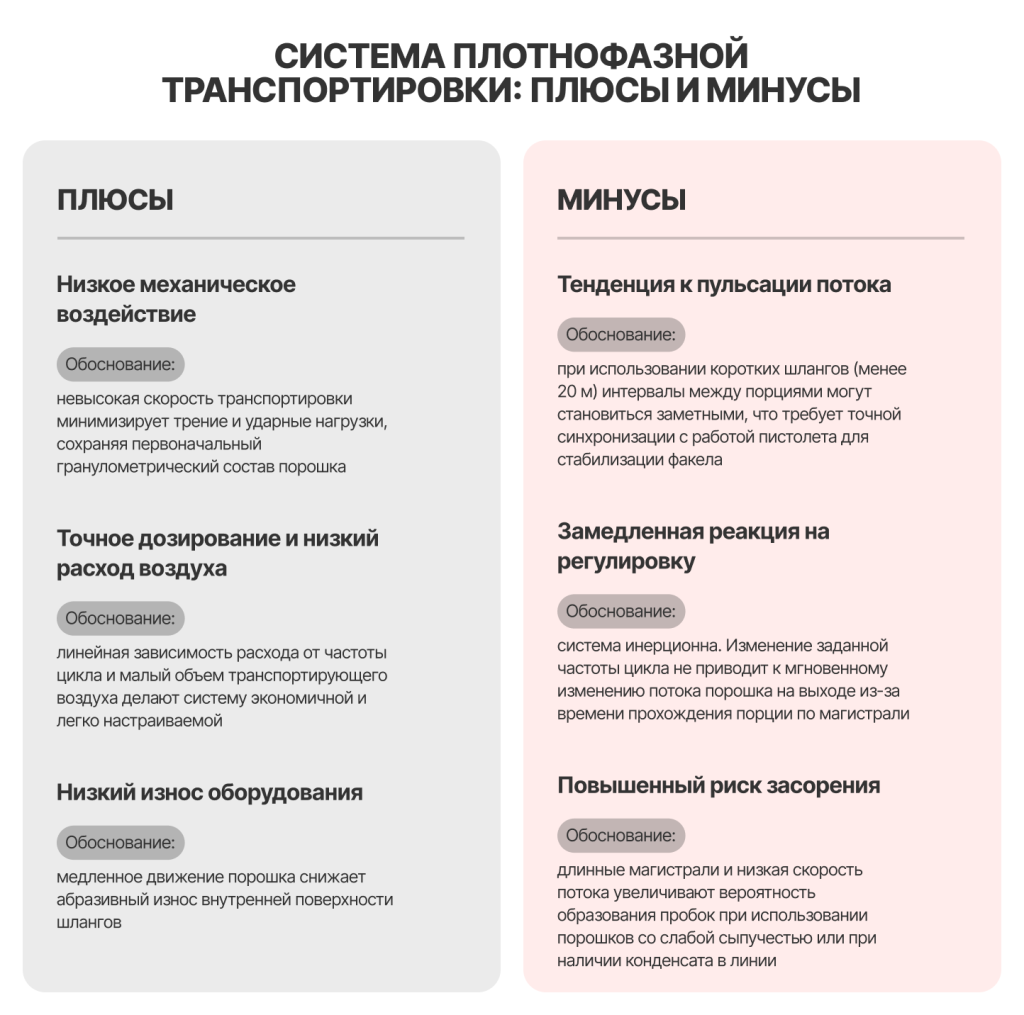

Система плотнофазной транспортировки: порционное дозирование и его последствия

Данная система реализует принцип порционного переноса с использованием двух пережимных клапанов, которые работают попеременно, и промежуточной камеры.

Цикл работы состоит из двух тактов:

-

на первом такте создается вакуум, заполняющий камеру порошком.

- на втором такте подается небольшое избыточное давление, выталкивающее сформированную порцию («пробку») в магистраль.

Другими словами система плотнофазной транспортировки работает по приниципу двухтактного двигателя - два цилиндра, которые работают в противофазе. Только для наполнения цилиндров порошком вместо движущихся поршней используется вакуум. Затем создается минимальное положительное давление, при котором порошок выталкивается в шланг. При этом нет движущихся деталей, нет избыточного воздуха. В этом случае порошковая краска требует минимального псевдоожижения и фактически движется по шлангу подачи в состоянии плотной фазы.

Рисунок 3. Насос плотной фазы порошковой покраски

Ключевые технические особенности:

-

скорость транспортировки: низкая, порошок движется в состоянии, близком к плотной фазе;

-

управление расходом: регулировка осуществляется изменением частоты цикла насоса при неизменном объеме порции, что обеспечивает линейную зависимость и точное дозирование;

-

компенсация низкой скорости: недостаточная для распыления скорость движения порошка в шланге компенсируется его ускорением непосредственно в распылительной головке пистолета за счет дополнительного подвода воздуха.

ВЫВОД: чтобы определиться с выбором системы подачи порошковой краски проведите «аудит» производственного процесса на основании вышеуказанной информации.

ОБЯЗАТЕЛЬНО:

-

проанализируйте длину магистралей, требуемой гибкости процесса,

-

определите номенклатуру применяемых порошков,

-

проведите экономические расчеты, которые учитывают и стоимость оборудования, и эксплуатационные расходы на воздух и расход порошковых красок.

Универсального решения по использованию конкретной системы подачи порошковой краски не существует. Каждая технология обладает собственным набором характеристик, которые определяют её применение в производстве. Оптимальная система подачи ПК выбирается под конкретные технологические задачи производства.

Для проведения технического аудита по использованию порошковой краски:

- звоните по номеру:

+375 (44) 660-10-39 Беларусь;

+7 (962)191 80 97 экспортные поставки;

- или пишите на электронную почту: amika@mav.by, amika.export@mav.by.

-

НОВОСТЕЙ

+375 (1716) 6-13-27

+375 (1716) 6-13-27  +375 (29) 660-70-88

+375 (29) 660-70-88  +7 (962) 191-80-97

+7 (962) 191-80-97