- 11 апреля 2019

- AMIKA советует

Упаковка в стрейч-пленку – распространенный вид защиты и фиксации грузов среди производителей изделий из тонколистового металла, стали и алюминия. Виды упаковки и полиэтиленовой пленки соответствуют форме, условиям хранения и транспортировки металлического изделия. Исходя из требований, производители выбирают упаковочную, самоклеящуюся или армированную стрейч-пленку.

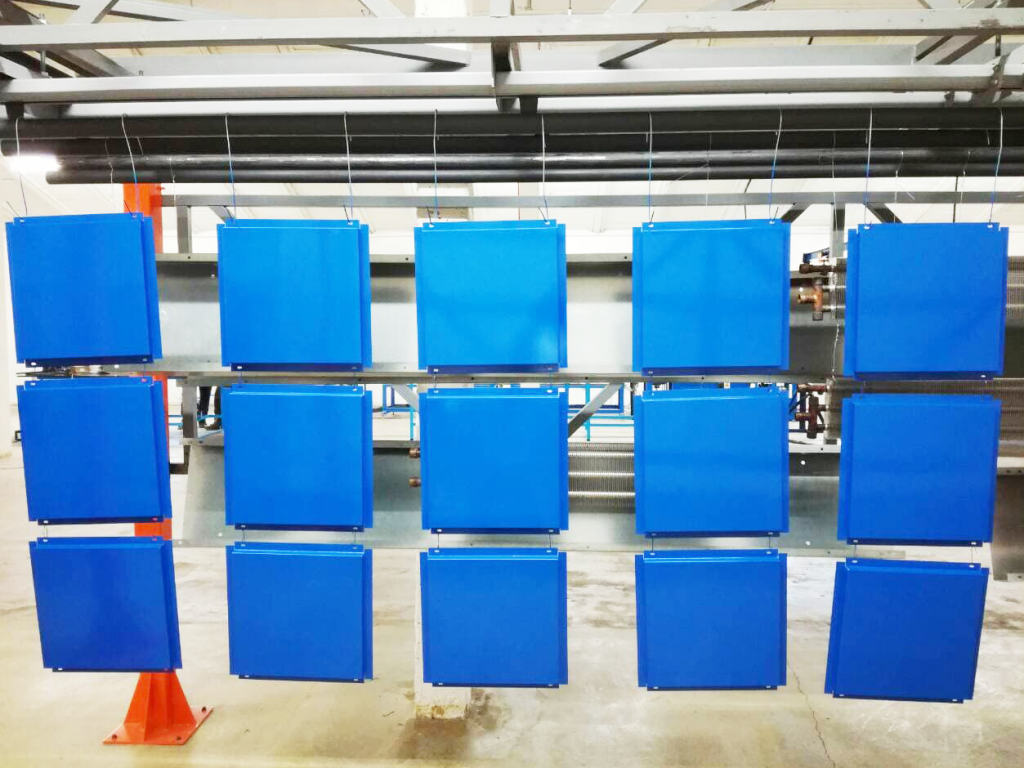

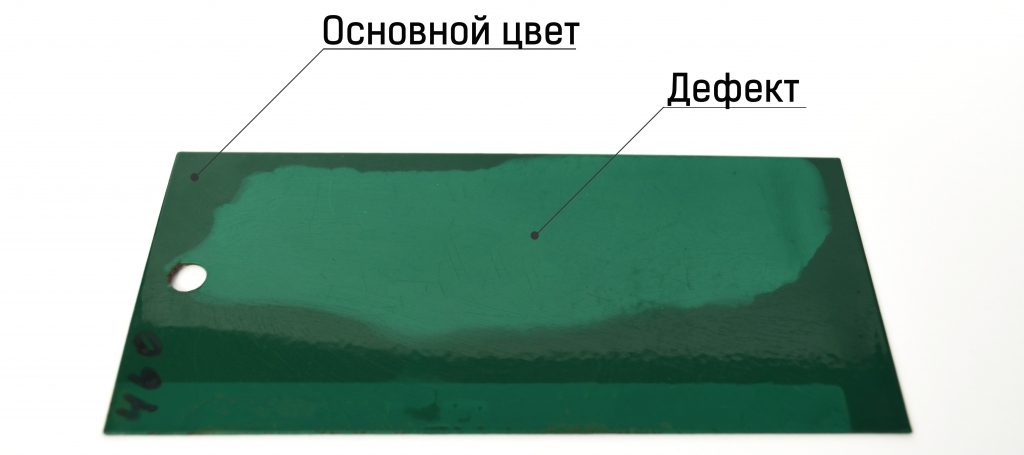

«Меление» порошково-полимерного лакокрасочного покрытия - образование белых пятен на металлическом изделии - распространенная проблема производителей металлической продукции, которую пакуют в стрейч-пленку (металлокассеты, профнастил, перила, панели модульных зданий и т.д).

Темные цвета порошкового покрытия особенно чувствительны к этому дефекту. Разница (ΔЕ) между основным цветом и пятном может превышать значение 10.

Почему возникает этот дефект?

Белесые пятна и разводы на порошково-полимерном покрытии под полиэтиленовой пленкой возникают из-за влаги. Под действием «парникового эффекта» внутри полимерного слоя образуется и накапливается вода.

Причины, из-за которых в порошковом слое возникает влага:

- Отсутствие помещения для хранения готовой продукции.

Хранение на улице упакованную в стрейч-пленку металлической продукции – распространенная причина образования белых пятен и разводов на порошково-полимерном покрытии.

В течение дня под воздействием солнечных лучей металлические изделия нагреваются. Ночью при понижении температуры под пленкой образуется конденсат, который не испаряется и накапливается на поверхности. Полимерное покрытие впитывает воду и на нем образуются белые пятна и разводы.

- Нарушение условий хранения на складе.

Перепады температур на складе также провоцируют образование конденсата под пленкой.

Поддерживайте постоянную температуру и влажность на участке хранения – это поможет избежать дефектов и производственных браков с лакокрасочным покрытием.

Можно ли устранить образованный дефект?

Повторная сушка изделия в печи полимеризации – эффективное решение для того, чтобы убрать на изделии излишки воды. После повторного цикла сушки (10-15 минут при температуре 180-200 ° С) влага испарится из полимерного слоя и покрытие приобретет прежний вид.

Для локального устранения «водяных» белых пятен используйте промышленный фен.

Используйте порошковые краски архитектурного назначения.

Для окрашивания металлических изделий, которые подвержены постоянному воздействию солнечных лучей, дождя, перепадам температуры и влажности рекомендуем использовать полиэфирные порошковые краски архитектурного назначения.

При постоянном атмосферном воздействии ограниченно атмосферостойкие (индустриальные) полиэфирные материалы сохраняют внешний вид и свойства в течении 5 лет, в то время как архитектурные полиэфирные краски выдерживают 10 лет, а материалы Qualicoat - 15.

Требования сертификата Qualicoat включает в себя Water Spot test - тест лакокрасочного покрытия на влагоудержание. Испытания на влагостойкость показывают способность полимерного покрытия противостоять воздействию влаги, которая провоцирует возникновение меления, вздутия и потери адгезии.

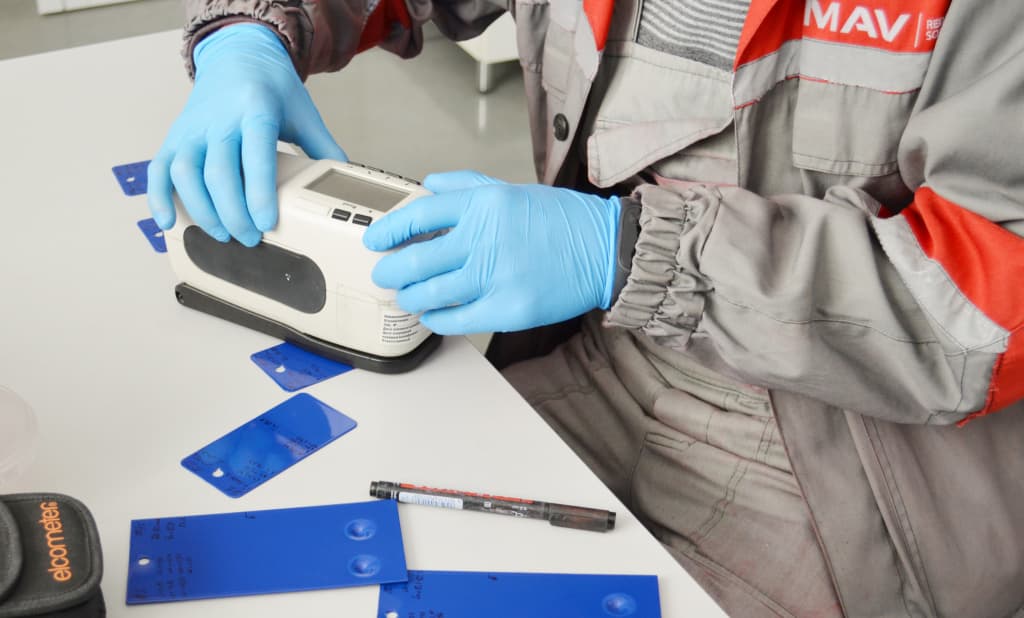

Изменение цвета ∆E и ∆L (CIELAB формула) замеряют с помощью спектрофотометра в соответствии с ISO 11664-4. Согласно международных требований Qualicoat, значение разницы в цвете (ΔL) не должно превышать значение «4».

Сравним результаты теста на влагоудержание по вышеуказанной схеме индустриального полиэфирного материала AMIKA и покрытие серии AMIKA P-PL-1321-Q и оценим как изменился цвет( ΔL) поврежденного участка покрытия.

Индустриальные порошковые краски AMIKA показывают значение ΔL= +4.72 , архитектурные краски Qualicoat - ΔL=+3.41. Индустриальное покрытие впитало больше воды, поэтому показатель выше, чем у архитектурного покрытия.

Подведем итоги:

1. Используйте полиэфирные порошковые краски архитектурного назначения для окрашивания металлических изделий, которые пакуют в стрейч-пленку и подвержены постоянному атмосферному воздействию, перепадам температуры и влажности. Архитектурные порошковые краски, которые произведены согласно требований Qualicoat, обладают меньшим водопоглощением и более устойчивы к мелению, чем индустриальные порошковые материалы.

2. Если белые пятна и разводы появились, отправляйте изделия на повторную сушку в печь полимеризации. Влага из полимерного слоя испарится и покрытие приобретет прежний вид. Для локального устранения «водяных» белых пятен используйте промышленный фен.

3. Не перекрашивайте изделие с пятнами и разводами от воды! После повторной окраски изделия влага «запечатывается» в полимерный слой и провоцирует разрушения лакокрасочного слоя изнутри.

Возник дефект откуда не ждали?

Техническая поддержка AMIKA поможет разобраться с причиной и найти решение!

Техническая поддержка AMIKA поможет разобраться с причиной и найти решение!

Расскажите о своей проблеме, а мы поможем!

НОВОСТЕЙ

+375 (1716) 6-13-27

+375 (1716) 6-13-27  +375 (29) 660-70-88

+375 (29) 660-70-88  +7 (962) 191-80-97

+7 (962) 191-80-97