- 14 января 2025

- AMIKA советует

Рекуперация порошковой краски.

Рекуперация порошковой краски - это возврат осыпавшейся порошковой краски в технологический процесс нанесения.

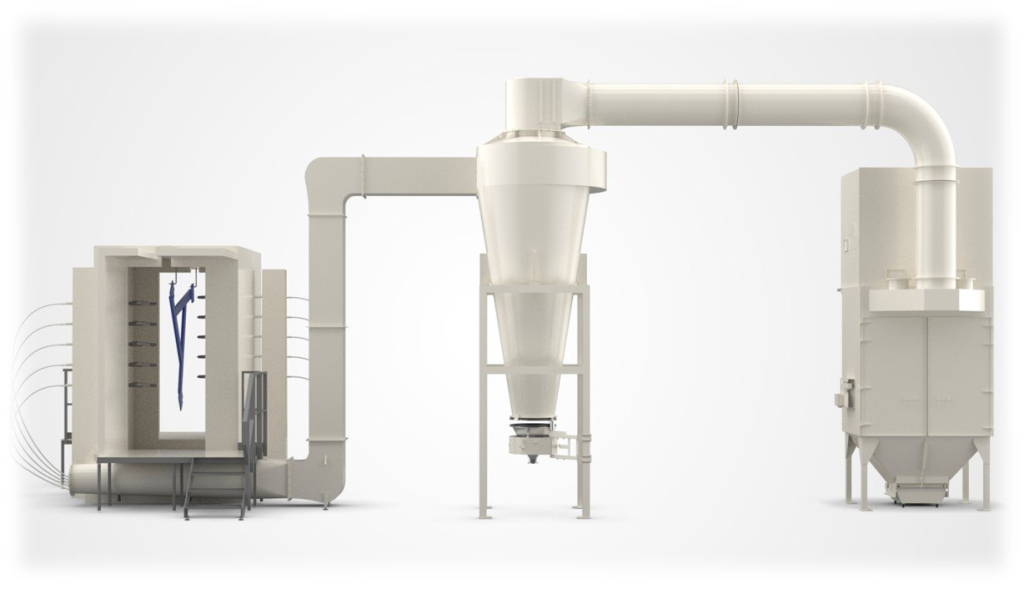

Рисунок 1. Автоматическая система нанесения со сборным каналом рекуперата

Рекуперации предшествует фильтрация воздушной смеси из рабочей зоны камеры напыления с помощью систем рекуперации. В свою очередь система рекуперации отделяет порошковые частицы, которые не осели на окрашиваемое изделие. После чего частицы собираются в бункер для дальнейшего использования или утилизации непригодной для окрашивания порошковой краски, мелкой фракции.

Помимо этого, система рекуперации служит единственным способом фильтрации окружающего воздуха на участке порошкового окрашивания. А большие выбросы порошковой краски влияют в большей степени на создание взрывоопасной концентрации порошковой краски.

Для справки!

нижний концентрационный предел распространения пламени по аэровзвеси (НКПР) для порошковых красок «AMIKA» П-ПЛ-1327 составляет 75 г/м3

Система рекуперации имеет в своей конструкции фильтры грубой и тонкой очистки. Фильтр грубой очистки предназначен для сбора крупных частиц порошковой краски, а последующий фильтр тонкой очистки полностью очищает воздух, улавливая частицы, которые прошли через первый фильтр.

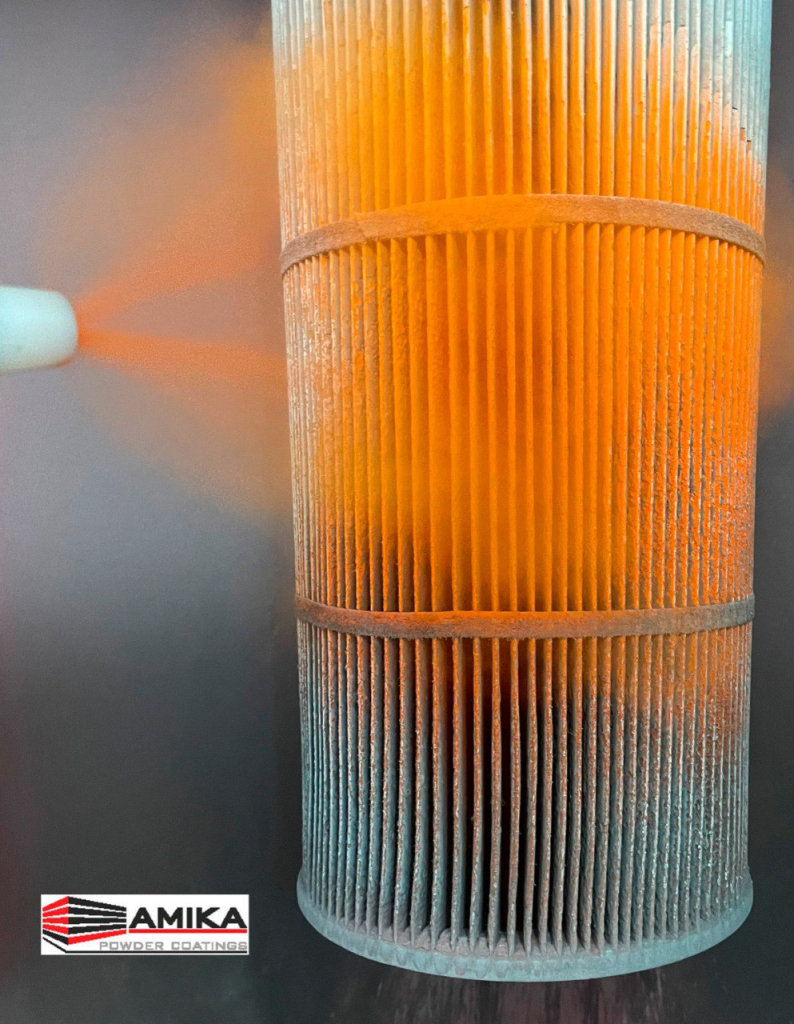

Рисунок 2. Картриджные фильтра грубой очистки порошковой краски

Виды систем рекуперации

Наибольшее распространение получили две системы рекуперации порошковой краски:

- циклонная

Рисунок 3. Циклонная система рекуперации

- картриджная

Рисунок 4. Картриджная система рекуперации

Циклонная система. С помощью воздушного потока, который создаёт вентилятор, осыпавшийся при нанесении порошок, затягивается засасывающим воздухопроводом камеры нанесения и попадает в систему циклона. Вентилятор соединен с циклоном, который используется как основное средство для разделения порошка и дальнейшего его использования, то есть рекуперации.

Рисунок 5. Изношенные трубки «Вентури» с оплавившейся краской и оплавившаяся порошковая краска, изъятая из изношенной трубки «Вентури»

Во избежание образования ударной полимеризации необходимо, чтобы скорость входа порошка и воздушной смеси в циклон не превышала 22 м/с. Цилиндрическая форма циклона заставляет воздушно-порошковую смесь двигаться по центрифужной траектории. При этом сначала происходит разделение порошковой смеси с отделением из нее частиц размером менее 20 мкм, а затем – стекание частиц порошка с размером более 20 мкм в приёмный бункер, который располагается в нижней части циклона.

Из бункера, как правило, порошок автоматически переносится обратно в питательную ёмкость или отставляется для последующего ручного дозирования в свежую краску. В последнем случае лучше совершить просеивание рекуперата для того, чтобы удалить попавшие в порошок загрязнения.

AMIKA советует!

рекомендуем при этом использовать сито с размером ячейки не менее - 100 мкм.

Рисунок 6. Сито, используемое для автоматического и ручного просеивания рекуперированной и свежей краски

Фракция размером менее 20 мкм в потоке воздуха затягивается в картриджный или карманный фильтр, где происходит тонкая очистка воздуха. Порошковая краска, которая осталась на фильтрах, больше не используется в процессе окрашивания. По итогу, в конечный фильтр безвозвратно уносится от 3 до 10 % порошка.

процент зависит от исходного гранулометрического состава порошковой краски.

Картриджная система. Представляет собой цилиндрический фильтр с гофрированным фильтрующим материалом. В ходе фильтрации на фильтрах образуется слой порошка, который периодически стряхивается системой пневмоудара. Далее он попадает в бункер рекуператора, откуда идет либо сразу в питательный бак, либо сначала пропускается через циклон или просеивается. Очистка фильтровального материала в глубине складок является проблематичной и зачастую невозможной, что обусловлено материалом, из которого изготовлены фильтра (антистатические мембранная целлюлоза либо полиэстер).

Рисунок 7. Степень загрязнения фильтра, после нескольких циклов окраски разными цветами порошковой краски

Основным отличием двух систем является доля используемого материала:

- в циклонной системе она находится в диапазоне от 70 до 90 %;

- в картриджной модульной системе может рекуперироваться до 90-97 % порошковой краски, при условии использования одного вида порошковой краски (цвет, состав, тип поверхности).

Если же на вашем производстве есть необходимость частой смены цвета с параллельным использованием рекуперата, рекомендуем отдать предпочтение циклонной системе с постфильтрами. Так как в картриджной системе, при прочих равных условиях, придётся очень долго и упорно очищать фильтры (что не гарантирует отсутствие сорности и посторонних включений другого цвета). Также возможен вариант наличия отдельных фильтров под каждый вид порошковой краски.

Правила применения рекуперированной краски

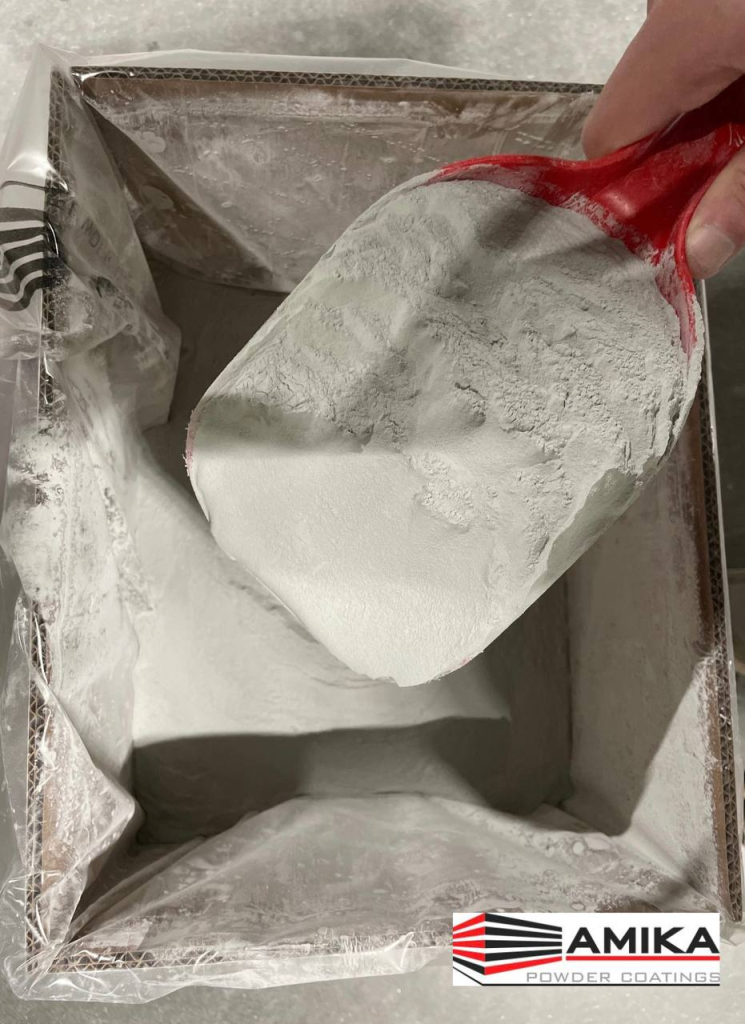

при повторной подаче порошка в питательную емкость порошковую краску из системы рекуперации и свежую порошковую краску смешать в правильной пропорции: обычно добавление рекуперированного порошка не должно быть более 50 %.

Рисунок 8. Дозирование рекуперата в свежую краску

Превышение этого показателя приведёт к изменению гранулометрического состава порошковой краски, что повлечёт за собой нарушение технологического процесса: возможно образование дефектов покрытия, ухудшение качества заряжаемости частиц порошка.

Более подробно читайте о дефектах при порошковом окрашивании тут

Принимая во внимание всю вышеуказанную информацию, можно сделать вывод, что самым правильным и единственным решением улучшения качества нанесения порошковой краски и уменьшения количества отходов – это увеличение эффективности нанесения порошка при первом его нанесении, т.е. без рекуперата. В таком случае будут оправданы расходы на дорогостоящие системы рекуперации.

В случае дополнительных вопросов и возникновения любых дефектов при порошковом окрашивании:

- звоните по номеру:

+375 (44) 660-10-39 Беларусь;

+7 (962)191 80 97 экспортные поставки;

- или пишите на электронную почту: amika@mav.by, amika.export@mav.by.

НОВОСТЕЙ

+375 (1716) 6-13-27

+375 (1716) 6-13-27  +375 (29) 660-70-88

+375 (29) 660-70-88  +7 (962) 191-80-97

+7 (962) 191-80-97