- 8 июня 2023

- AMIKA советует

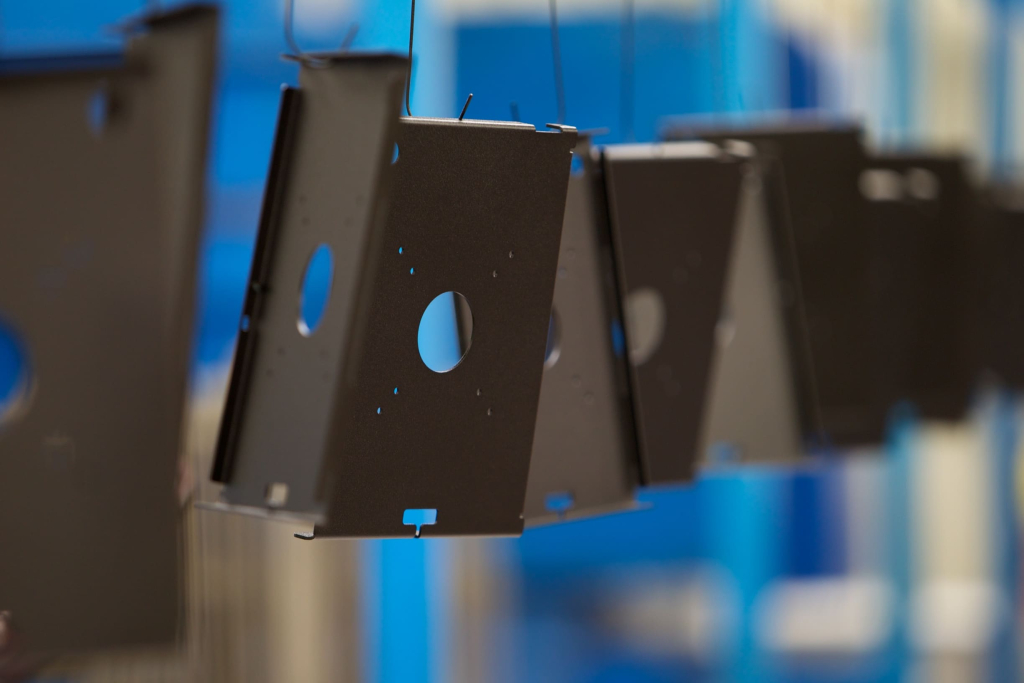

Каждый специалист, который занят в процессе покраски металлических изделий, знает и понимает, что без тщательной подготовки поверхности оправдать высокие ожидания от самой высокотехнологичной/дорогой порошковой краски будет невозможно.

В статье «Подготовка поверхности перед порошковой покраской. Часть 1: обезжирование» подробно рассмотрели один из её этапов - обезжиривание. К сожалению, до сих пор существует ошибочное мнение, что на данном этапе процесс подготовки поверхности заканчивается и можно сразу приступать к его покраске.

ВНИМАНИЕ: обезжиривание не обеспечивает необходимую коррозионную стойкость металла. Коррозионную стойкость металла создают конверсионные покрытия.

Что такое конверсионные покрытия и какие существуют их виды?

Конверсионные покрытия – неметаллические неорганические покрытия, полученные в результате химического или электрохимического взаимодействия металла с раствором. Такое название они получили в результате того, что такие покрытия не просто «прилипают» к поверхности, а образуют с ней единое целое. Конверсионные покрытия благодаря своим изоляционным свойствам снижают либо полностью подавляют механизмы подплёночной коррозии.

Выделяют несколько наиболее популярных видов конверсионных покрытий: фосфатные, оксидные и хроматные.

|

|

|

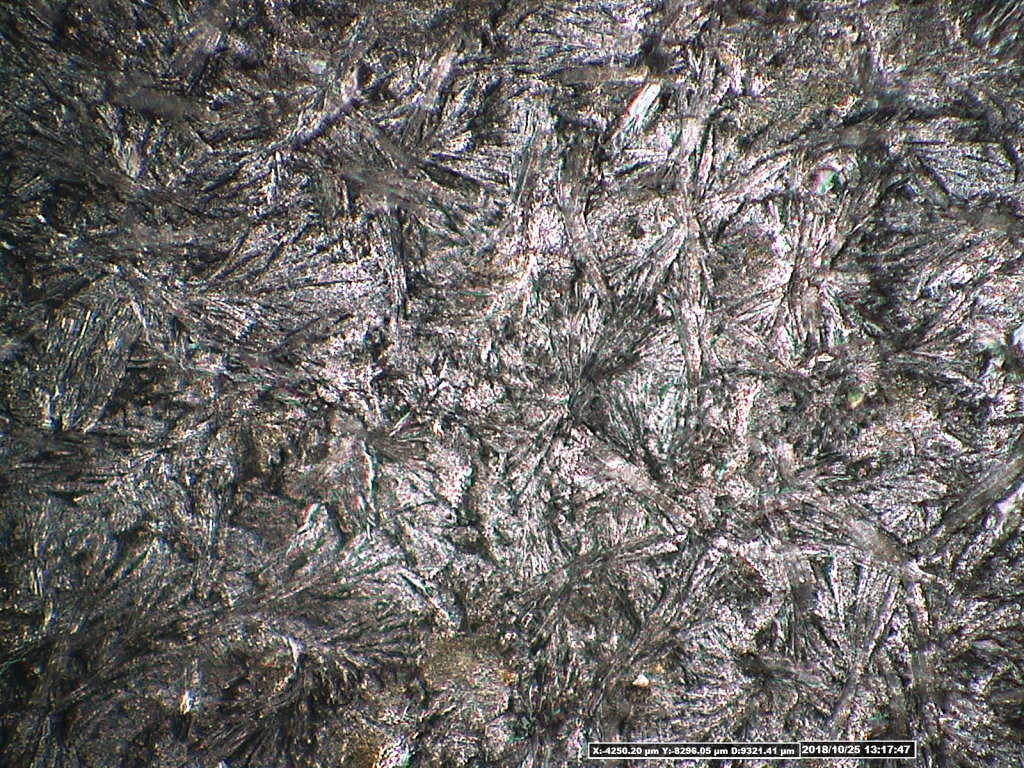

Рисунок 1. Железофосфатное покрытие |

Рисунок 2. Цинкфосфатное покрытие |

Фосфатное покрытие - кристаллическая пленка нерастворимых в воде фосфорнокислых солей марганца и железа или цинка и железа.

|

|

|

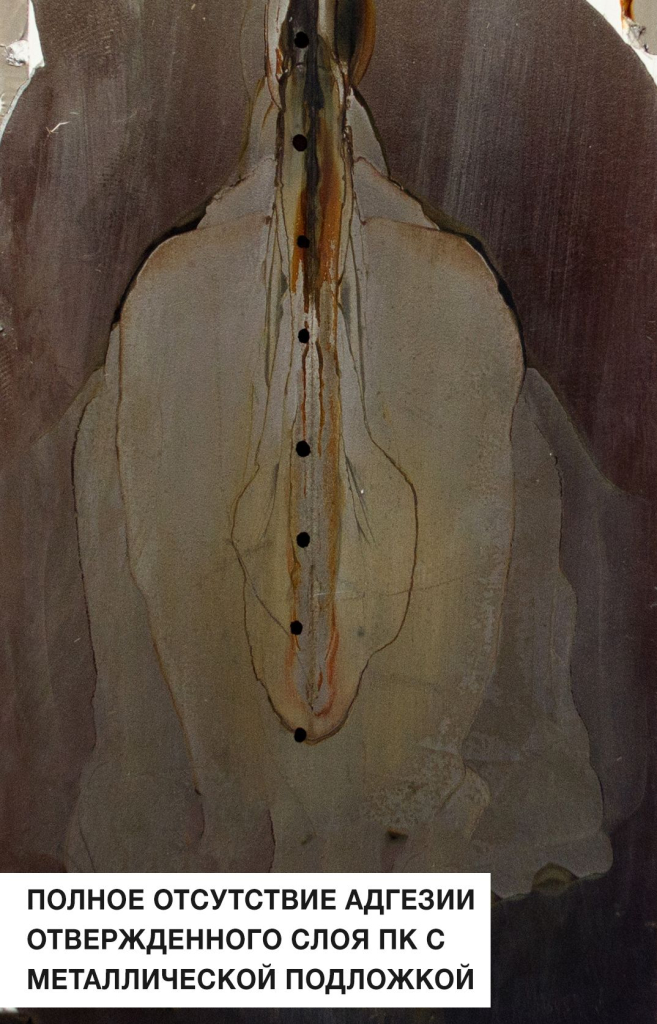

Рисунок 3. Подготовленная поверхность |

Рисунок 4. Неподготовленная поверхность |

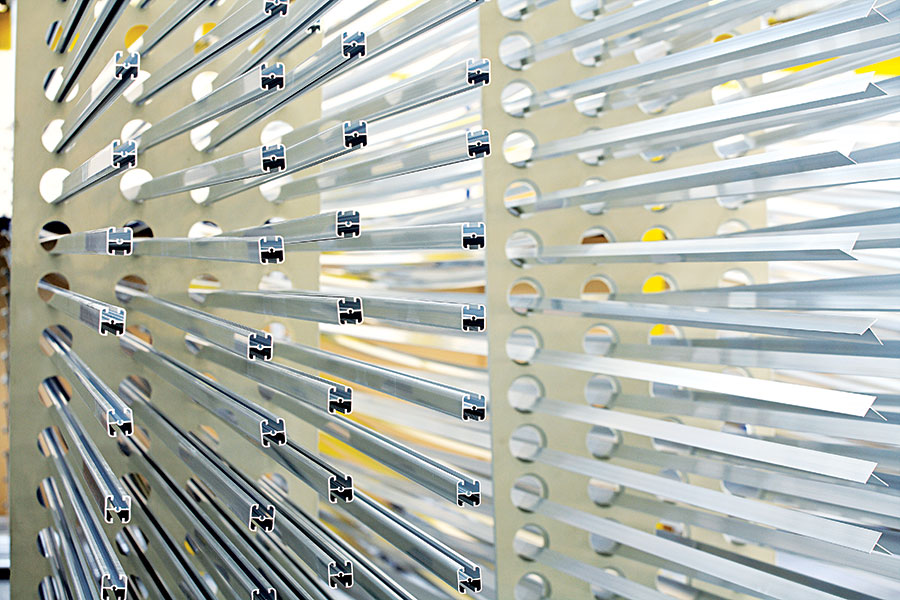

Хроматное покрытие – применяют чаще всего при обработке алюминия и его сплавов, в частности для алюминиевых профилей. Такое покрытие может применятся и при подготовке алюминия к покраске, и для получения самостоятельного декоративного покрытия. Обработку поверхности проводят, используя водный раствор хромовой кислоты или хромата, который часто содержит другие добавки, например, фосфорную и соляную кислоты.

При образовании хроматного слоя происходит реакция хромовой кислоты с очищенной поверхностью алюминия с образованием сложных солей и фторидов. В результате образуется защитный слой, имеющий цвет от бесцветного до золотисто-жёлтого, в зависимости от длительности процесса. Насыщенность цвета происходит от включений хрома: тонкие, бесцветные покрытия состоят преимущественно из соединений трехвалентного хрома, тогда как более толстые слои желтого цвета содержат одновременно соединения трех- и шестивалентного хрома Cr₆+.

Зеленые хроматные слои получают в растворах хромовой кислоты, фторидов и фосфорной кислоты. Они состоят преимущественно из фосфатов хрома и алюминия и не содержат токсичных соединений Cr₆ + , поэтому могут быть использованы в пищевой промышленности.

Эти слои обеспечивают хорошую адгезию и надежную защиту от проникновения паров воды и других воздействий окружающей среды даже при последующем нанесении покрытий. Зеленый оттенок данного слоя объясняется образованием CrPO₄ (ортофосфат хрома).

Оксидное покрытие - оксидная плёнка на поверхности изделия или заготовки, образованная в

результате окислительно-восстановительной реакции. Основная цель оксидирования — улучшить

декоративные и защитные свойства металлов. Оксидные покрытия применяют в комбинации с

лакокрасочными покрытиями и самостоятельно. В качестве подслойного покрытия они улучшают

адгезию покрытий, повышают срок службы конечных (лакокрасочных) покрытий.

ВНИМАНИЕ: противокоррозионная способность оксидных покрытий значительно уступает фосфатным. Поэтому оксидирование чаще применяют при подготовке под окраску поверхности цветных металлов. Черные металлы преимущественно фосфатируют.

Основным и самым распространенным способом подготовки поверхности является фосфа-тирование. Фосфатирование – химическая обработка чёрных металлов, в результате которой образуется фосфатное покрытие.

Данное покрытие выполняет следующие функции:

- повышение коррозионной стойкости металла;

- улучшение адгезии лакокрасочного покрытия;

- повышение срока службы лакокрасочного покрытия.

Какие бывают типы фосфатирования?

В зависимости от выбранных солей фосфатирование делят на:

- аморфное (железофосфатное) – образование слоя аморфного фосфатного железа в результате реакционного растворения металла. В состав железофосфатного слоя входит металл из обрабатываемой поверхности, как правило это железо, отсюда и название самого процесса — железофосфатирование.

- кристаллическое (цинкфосфатное) – образование на поверхности металла кристаллической структуры, которая образовывается из металла, содержащегося в растворе, а не из обрабатываемой поверхности. Образование кристаллической поверхности происходит за счёт потери раствором кислотности, что приводит к кристаллизации фосфата цинка. Именно поэтому процесс образования кристаллического фосфатного покрытия называется цинкфосфатированием.

Основным преимуществом цинкфосфатного покрытия от железофосфатного является его лучшая коррозионная стойкость.

ДЛЯ СПРАВКИ!

Распространение коррозии от надреза на железофостфатном покрытии спустя 500 часов соляного тумана составляет более 2 мм, в то время как на цинкфосфатном покрытии распространение коррозии не превышает 1 мм.

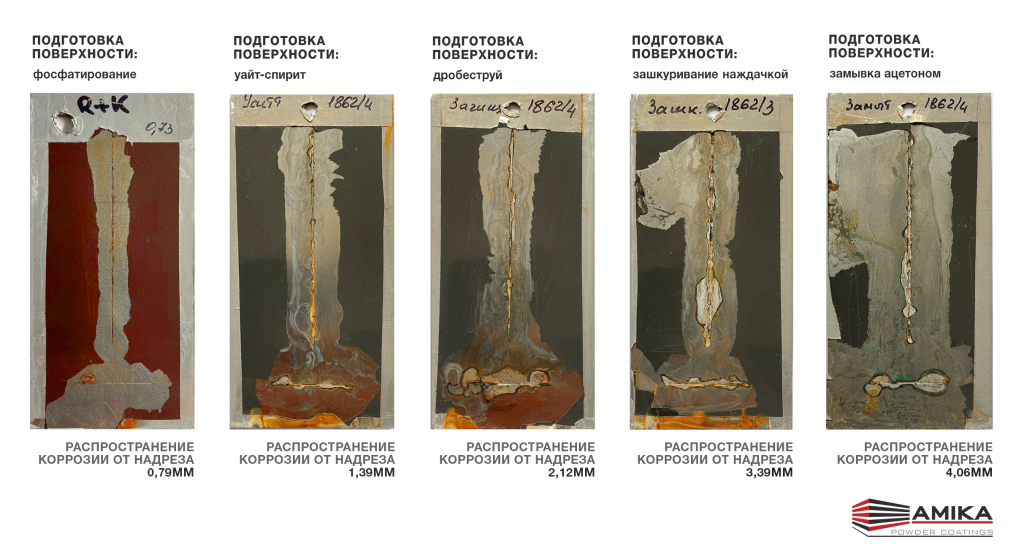

На следующем рисунке наглядно показываем какое влияние на коррозионную стойкость оказывает подготовка поверхности. Данные испытания были проведены в аккредитованной лаборатории компании MAV.

Как видно из иллюстрации, самое минимальное распространение коррозии от надреза при фосфатировании и оно составило 0,79мм, а максимальное - при ацетоновой подготовке - 4,06мм.

ВНИМАНИЕ: перед нанесением конверсионного слоя процесс кристаллического цинкфосфатирования должен включать стадию активации.

Активация – процесс обработки поверхности металла перед фосфатированием, целями которого являются: уменьшение времени фосфатирования, уменьшение массы и размеров кристаллов фосфатного слоя, увеличения защитных и физико-механических свойств лакокрасочных покрытий в сочетании с фосфатными слоями, сокращения расходов химикатов на фосфатирование.

Как проконтролировать качество фосфатной плёнки на деталях?

AMIKA советует!

Наиболее удобный и быстрый метод ЦЕХОВОГО контроля качества фосфатного слоя - капельный метод. Подробное видео смотрите тут:

В качестве реагента для испытаний выступает 10-ти процентный раствор хлорида-натрия (NaCl).

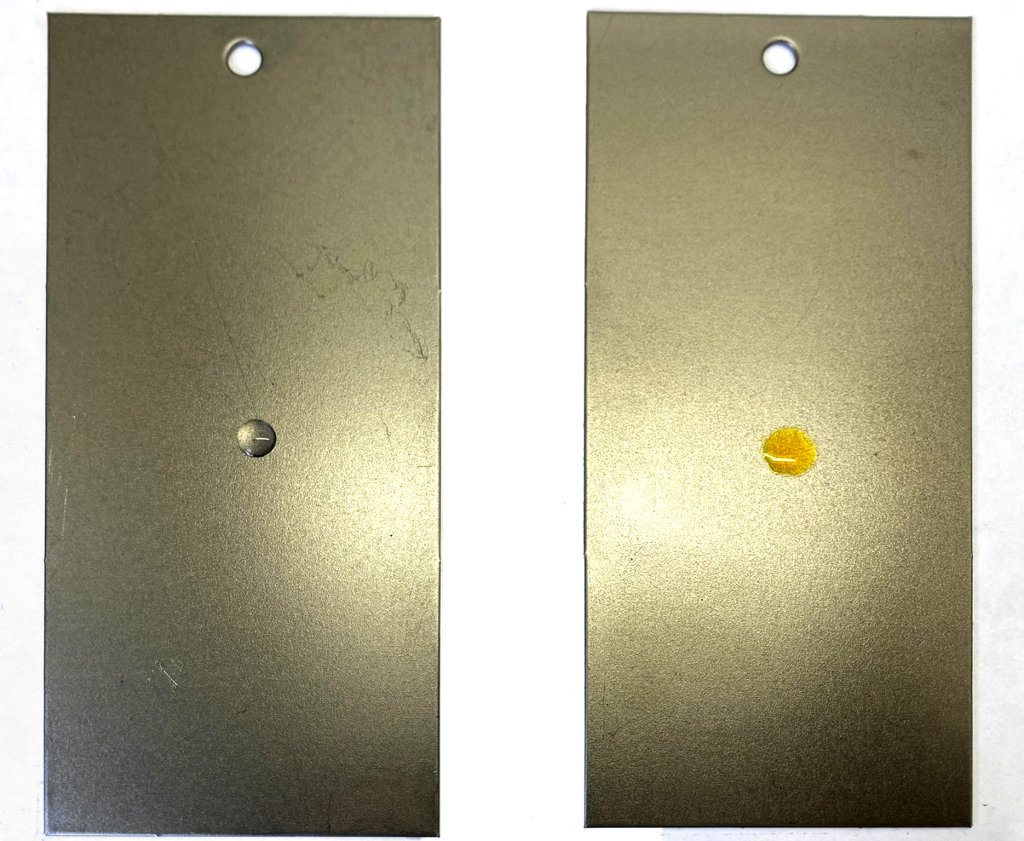

Методика определения фосфатного слоя по капельному методу: нанесите каплю – зафиксируйте время посмотрите таблицу изменения цвета (см. рисунок 5). Цвет капли меняется от сине-голубого к светлозелёному, жёлтому или красному. Чем больше промежуток времени от нанесения капли до изменения цвета, тем устойчивее фосфатный слой.

Рисунок 5. Определение коррозийной стойкости фосфатного слоя

Каплю 10-ти процентного раствора хлорида натрия наносят пипеткой на поверхность деталей (рисунок 6). Секундомером засекают время после которого произошло изменение цвета капли. Изменение цвета происходит из-за частичного разрушения фосфатного слоя и выделения меди с оголённого участка металла. (Рисунок 6).

Рисунок 6. Определение коррозийной стойкости фосфатного слоя

Помимо определения качества фосфатирования необходимо контролировать и качество рабочих растворов. Согласно ГОСТ 9.402 контроль должен осуществляться не менее двух раз в смену.

ВНИМАНИЕ: при использовании таких растворов их кислотность постепенно уменьшается, что приводит к снижению фосфатирующей способности.

AMIKA советует!

Контролируйте общую и свободную кислотность раствора.

Показатель кислотности раствора оценивают числом его точек. Свободную кислотность определяют титрованием 10 см³ рабочего фосфатирующего раствора раствором гидроокиси натрия молярной концентрации NaOH c, равной 0,1 моль/дм³ с индикатором метиловым оранжевым. Общую кислотность – с индикатором фенол фтолеином. При этом по израсходованному объёму гидроокиси натрия в кубических сантиметрах определяют кислотность в условных единицах – точках. Корректирование данного показателя осуществляется фосфатирующим концентратом вручную, руководствуясь технологической инструкцией на применение фосфатирующего концентрата.

|

|

Выполняя все рекомендации по подготовке поверхности, которые были рассмотренные в данной статье, допускается переходить к следующей стадии технологического процесса, как правило, это порошковая покраска.

Онлайн-консультант на сайте готов оперативно помочь с выбором необходимой номенклатуры и ответить на ваши запросы. По вопросам технической поддержки пишите:

- amika@mav.by, amika.export@mav.by

или звоните:

- +375 (44) 660-10-39 Беларусь; +7 (962)191 80 97 экспортные поставки

НОВОСТЕЙ

+375 (1716) 6-13-27

+375 (1716) 6-13-27  +375 (29) 660-70-88

+375 (29) 660-70-88  +7 (962) 191-80-97

+7 (962) 191-80-97